«Очередной кризис открывает новые ниши. Например, увеличилось количество запросов на линии фасовки стиральных порошков», — рассказывает владелец казанской производственно-торговой компании Рустам Ганиев. Шаг в производственный бизнес герой публикации сделал через два года после окончания МГТУ им. Баумана. Первый опыт оказался неудачным, но затем дело пошло. Сегодня сконструированные и собранные ПТК «Инжиниринг» изделия заменяют импортные фасовочные, смесительные станции и промышленные конвейеры. О ценовых качелях на импортные компоненты, тендерах, оборудовании для золотодобытчиков, «Русала», нефтяных, угольных и соледобывающих компаний читайте в интервью «БИЗНЕС Online».

Рустам Ганиев: «В короткий срок невозможно провести импортозамещение: нет технологий, производственных мощностей. Надо концентрироваться на том, что российские компании могут заменить»

Рустам Ганиев: «В короткий срок невозможно провести импортозамещение: нет технологий, производственных мощностей. Надо концентрироваться на том, что российские компании могут заменить»

О санкционном ударе, импортозамещении европейских линий и новых нишах после 24 февраля

— Рустам Рашитович, начнем с актуального. Как санкции, экономический кризис ударили по предприятию?

— Санкции по нам напрямую не ударили, но поставки европейских комплектующих в марте затянулись, поэтому запуск новых проектов отложили на месяц. За это время часть комплектующих нашли у других поставщиков, в остальных случаях переключились на аналоги из Китая и Японии. Скупали и тестировали все, что хотели заменить. Работаем по принципу унификации оборудования и устраняем излишнее многообразие изделий, поэтому замена одного производителя комплектующего на другого не повлияла на качество новых и уже выпущенных изделий.

— Нужные аналоги в России не производят?

— Выпускают, например электронику, но эти производители тоже столкнулись с нехваткой компонентов. Электроника — это только малая часть того, что надо. В остальных случаях комплектующие заменить нечем, поэтому доля импортных деталей в стоимости готовых изделий компании по-прежнему достигает 80 процентов.

— Глава «Ростеха» Сергей Чемезов назвал бессмысленными попытки замещения всего импорта. А вы какой позиции придерживаетесь по этому вопросу?

— Соглашусь, потому что в короткий срок невозможно провести импортозамещение: нет технологий, производственных мощностей. Надо концентрироваться на том, что российские компании могут заменить.

— Как компания участвует в импортозамещении?

— Мы занимаемся этим с начала работы в 2014 году, потому что уже тогда заказчики просили проектировать и выпускать линии, аналогичные европейским по функционалу. Это позволяло и позволяет клиентам получить оборудование за более короткий срок и экономить до 30 процентов средств. Цена нашей продукции стартует с 300 тысяч рублей и доходит до 60 миллионов рублей в зависимости от сложности, количества импортных комплектующих.

Сегодня изделия ПТК «Инжиниринг» заменяют импортные фасовочные, смесительные, транспортировочные станции. Линейка оборудования позволяет работать с любыми сухими смесями, а большинство изделий спроектировано и сделано под заказчика. Такой подход открывает широкий рынок: от химической, нефтедобывающей и горнодобывающей промышленности до отрасли строительства и сельского хозяйства. Очередной кризис открывает новые ниши в перечисленных отраслях. Например, после 24 февраля увеличилось количество запросов на линии фасовки стиральных порошков.

— Продукцию каких зарубежных компаний ПТК «Инжиниринг» потеснила на рынке России?

— Часто это продукция немецкой компании Metral, немецко-американской Behend Boher, а также компаний из Италии, Испании.

— Есть ли российские производители-конкуренты на вашем рынке импортозамещения?

— Сфера насыщена, но наша компания не навязывает серийные образцы, а решает производственные задачи. Если серийное оборудование не подходит, мы готовы вносить изменения.

«На серийные изделия приходится 30 процентов выпускаемой продукции, 70 процентов — это изделия под заказчика»

«На серийные изделия приходится 30 процентов выпускаемой продукции, 70 процентов — это изделия под заказчика»

О серийном несерийном оборудовании, 9-этажном разгрузчике угля, ценовых качелях и господдержке

— Как изменилась цена готовой продукции после 24 февраля? В среднем на сколько процентов, до какой суммы?

— Из-за роста стоимости импортных комплектующих готовая продукция подорожала на 30–40 процентов. В мае цена отскочила на 10–15 процентов. Да, курсы доллара и евро снизились, но из-за санкций подорожала логистика, поэтому нет прямой зависимости от курса валют.

— На какую сумму выполнили заказов за первое полугодие? Довольны результатами?

— На 30 миллионов, но результатом не удовлетворен. Сказывается сезонность, связанная с циклами закупки и модернизации производств преимущественно во втором полугодии. Влияет и растянутый во времени цикл сделки, на который уходит до полутора лет. Например, в первом полугодии 2022-го завершаем проекты, которые заключили в начале 2021 года.

— Почему цикл сделки так растянут?

— Это несколько касаний с заказчиком, обсуждение технического задания, согласование с юридическим отделом. Часто оборудование становится частью крупного проекта госкорпораций, а это требует работы с головным проектным институтом. Производим быстро, но бо́льшая часть времени уходит на одобрение конструкторского решения, технической документации.

— От заказов с конца февраля отказывались?

— Нет, наоборот, после 24 февраля звонили со словами: «Нужно срочно!»

— Какую долю занимают серийные изделия, а какую долю — под заказ?

— На серийные изделия приходится 30 процентов выпускаемой продукции, 70 процентов — это изделия под заказчика. В каждой продуктовой линейке есть серийные установки с разными вариациями. Если заказчику ни одна не подходит — делаем доработку. Получается так, что компания производит серийно несерийное оборудование.

— Какой наиболее трудоемкий проект вам приходилось выполнять? Для какой компании?

— По заказу российской энергетической компании выпустили телескопический разгрузчик для скоростного сброса угля с высоты 9-этажного дома без пыли. Мы разработали и выпустили пять таких разгрузчиков за два месяца. Это срок производства серийного оборудования и на полтора месяца быстрее, чем предлагали конкуренты, выпускающие такую продукцию серийно.

— Как оцениваете меры государственной антикризисной поддержки? Пользовались?

— Видим, что государство объявляет меры поддержки, держим руку на пульсе, но не обращались — нет такой необходимости.

— Какой господдержки не хватает бизнесу?

— Главное, чем сегодня может помочь государство, — это оказать производственникам информационную поддержку. Рынок большой, поэтому не всегда видим запросы клиента, какими они могут быть. Нужна площадка для диалога с потенциальными заказчиками. В Татарстане создали «Центр импортозамещения», но аналогичный нужен и в масштабах страны.

«Найти квалифицированные производственные кадры — это проблема для рынка Казани»

«Найти квалифицированные производственные кадры — это проблема для рынка Казани»

Топ-заказчиков, трудности госзакупок, работа на экспорт и кадровый голод

— Кто в числе крупных заказчиков компании?

— Это «Русал», золотодобывающие компании «Полиметалл» и «Петропавловск», Сибирская угольная энергетическая компания. От крупного бизнеса поступает 50 процентов заказов, оставшаяся половина — от малого и среднего. Для малого бизнеса компания также готовит серийные решения. Например, линии фасовки: поставил и запустил с одной кнопки.

— Насколько активно компания участвует в закупках по 44-му федеральному закону «О госзакупках»? Какова доля госконтрактов в общем портфеле заказов?

— Менее 1 процента, это не главный канал сбыта. На госзакупках конкурируют ценой, а наша компания не может этого сделать в ущерб качеству. Оборудование сложное, и для некоторых единиц даже нет универсального названия. В нашем случае работать на торговых площадках затруднительно. Да, это перспективно, но мы не рассматриваем это направление в числе главных каналов сбыта.

— С зарубежными заказчиками сотрудничаете?

— Уже работаем с соледобывающей и двумя нефтяными компаниями из Казахстана. Прорабатываем экспорт и в другие страны СНГ. Это перспективное направление, потому что наше оборудование успешно конкурирует с европейскими аналогами и в ближнем зарубежье.

— Сколько человек работает в компании? Сколько рабочих, инженеров, конструкторов?

— В штате 35 человек, из которых 6 инженеров-конструкторов, на производстве 15 работников. Если проект крупный, то число сотрудников увеличиваем до 55 человек.

— Как оцениваете уровень подготовки рабочих, инженеров? Устраивает квалификация?

— Найти квалифицированные производственные кадры — это проблема для рынка Казани. Трудно найти даже конструктора с базовыми знаниями. Например, долго собирали и обучали инженеров своей специфике и продолжаем обучать, так как появляются новые технологии. Среди инженеров у нас работают преимущественно выпускники КНИТУ-КАИ, а за плечами рабочих, как правило, многолетний опыт работы на крупных казанских заводах. Возраст сотрудников — от 30 до 65 лет.

«Предприятие занимает два цеха площадью 1,8 тысячи квадратных метров: в первом занимаются обработкой металла, во втором — финишной сборкой»

«Предприятие занимает два цеха площадью 1,8 тысячи квадратных метров: в первом занимаются обработкой металла, во втором — финишной сборкой»

Мировой опыт и советская школа: как конструируют, собирают и работают автоматические питатели, фасовщики из Казани?

— Где происходит производственный процесс?

— Предприятие занимает два цеха площадью 1,8 тысячи квадратных метров: в первом занимаются обработкой металла, во втором — финишной сборкой. Работаем на территории бывшего завода сантехзаготовок на улице Беломорской.

— Какое изделие сегодня на этапе окончательной сборки?

— Ведем наладку автоматической линии расфасовки сухих удобрений из ж/д вагонов в биг-бэги для заказчика из Ростова-на-Дону. Производительность оборудования составит до 70 однокубовых мешков в час.

— Каков принцип работы?

— Сначала смесь поступает из ж/д вагона в разгружатель шнекового типа, а оттуда в норию — вертикальный ковшовый элеватор, который наполняет накопительный бункер. Из последнего происходит подача материала в дозатор, отвешивающий требуемую дозу. Далее доза попадает в загрузочную голову. Мешок раздувается, затем открывается затвор подачи смеси из дозатора и клапан сброса избыточного воздуха для того, чтобы мешок не взорвался — куб материала засыпается за 8 секунд! Тут же включается принудительная вентиляция, которая забирает пыль. Настройки по весу, задержки между операциями, скорости вносят на пульте управления. Обслуживают такую линию два человека: оператор загрузки и запайщик. Последнего по запросу клиента может заменить автоматизированная операция, но в этом случае выбран полуавтоматический режим — человек инициирует функцию запайки.

«Делаем как автоматические, так и полуавтоматические линии. И в том и в другом случаях оператору достаточно нажать одну кнопку для запуска цикла»

«Делаем как автоматические, так и полуавтоматические линии. И в том и в другом случаях оператору достаточно нажать одну кнопку для запуска цикла»

— От чего это зависит?

— От предпочтений клиента, поэтому делаем как автоматические, так и полуавтоматические линии. И в том и в другом случаях оператору достаточно нажать одну кнопку для запуска цикла. Датчики обратной связи позволяют обезопасить эксплуатацию и быстро находить причину неисправности для ремонта или замены детали на месте. Да, линии технически сложные, многосоставные, но работать и обслуживать их просто и быстро. Это непростая задача, которую решают инженеры, в разработке оборудования участвую и я. Компания выступает за то, чтобы время обслуживания оборудования было минимальным и на производствах не было простоев, которые могут стоить клиенту 1–2 миллиона рублей в день.

— На сайте указано, что компания сочетает новый мировой опыт и советскую производственную школу. Это как? Какие преимущества дает эта особенность?

— Изучаем мировой опыт по открытым источникам, посещаем выставки, знакомимся с импортными изделиями у клиентов. Нас интересует принцип работы, инженерная мысль и конечный результат. Затем инженеры делают не копию, а собственное изделие, которое, в отличие от иностранного, можно обслужить и отремонтировать без участия завода-изготовителя и дефицитных комплектующих, с заменой отдельных комплектующих, а не узлов. В этом и заключается успех советской производственной школы, по которой работает ПТК «Инжиниринг». Клиент не привязан к сервисному обслуживанию. Например, в условиях Крайнего Севера это экономит десятки миллионов рублей.

— Какой срок службы оборудования?

— От 8 лет в зависимости от типа, гарантия — от 12 месяцев. Мы делаем оборудование простым не только в эксплуатации, но и в установке — модульный принцип позволяет клиентам делать это самостоятельно, не пользуясь услугой шеф-монтажа.

«Главная ценность — это сотрудники. Люди проводят на работе по 9 часов в день, поэтому создаем на предприятии комфортные, приятные условия труда»

«Главная ценность — это сотрудники. Люди проводят на работе по 9 часов в день, поэтому создаем на предприятии комфортные, приятные условия труда»

«Зуб даю, никого нет: ни сверху, ни снизу, ни сбоку!»

— Как появилась компания ПТК «Инжиниринг»?

— Наша история началась с дистрибуции в 2014-м. Фактически первые три года мы только интегрировали технические решения и отвечали за инженерную часть: разрабатывали техническое задание и подбирали оборудование. Затем главный поставщик стал перехватывать наших заказчиков, перебивать заявки низкой ценой, срывать сроки, задерживать отгрузку. Начался отток клиентов, что вынудило меня и партнера запустить собственное производство. Так, проектно-торговая компания «Инжиниринг» в 2017 году стала производственно-торговой компанией «Инжиниринг».

— Компания всегда так называлась?

— Нет, первая была «Измерение16». Сначала работал с бывшим партнером, но, так как не смогли грамотно разделить функции, компанию закрыли. Затем появилась проектно-торговая компания «Инжиниринг».

— Расскажите о ценностях компании.

— Главная ценность — это сотрудники. Люди проводят на работе по 9 часов в день, поэтому создаем на предприятии комфортные, приятные условия труда. Такой подход дает положительный отклик: на предприятии нет текучки кадров. Наши ребята ходят на работу с удовольствием, трудятся семьями, приглашают друзей. От этого только радостно и приятно, потому что если человек испытывает на работе стресс, то не может выпустить качественный продукт.

И важная для нас ценность — выстроенные процессы производства от обращения клиента до подписания последних актов. Иначе мы бы не справились со спецификой производства сложных линий с нуля.

«Наши ребята ходят на работу с удовольствием, трудятся семьями, приглашают друзей»

«Наши ребята ходят на работу с удовольствием, трудятся семьями, приглашают друзей»

— Сколько средств вложили в производство на начальном этапе? Сколько использовали кредитных/собственных средств?

— На старте вложили 5 миллионов, из которых 3 миллиона — это заем фонда поддержки предпринимательства под 3 процента годовых на открытие и развитие производства. Оставшиеся 2 миллиона привлекли от первых заказчиков.

— Расплатились с займом, который брали на открытие? Развиваетесь только на собственные деньги?

— Да, давно расплатились. Развиваемся преимущественно на собственные средства, прибыль вкладываем в стратегическое развитие. Только в прошлом году брали кредит на пополнение оборотных средств. В тот момент компания ускорилась и сделала скачок в развитии.

— Насколько сегодня доступны кредиты для бизнесменов, производственников?

— Кредит можно взять под любую ставку, если процент укладывается в финансовую модель. Не надо привязываться к цифре. Кто-то скажет, что и 6 процентов дорого, и 12. Хоть 35! Ложится в финансовую модель? Значит, подходит.

— Ведете ли параллельно другие бизнес-проекты?

— Нет, вся душа и время здесь. Никаких аффилированных компаний. Зуб даю, никого нет: ни сверху, ни снизу, ни сбоку! (Смеется.) Пока только планируем открыть несколько направлений в нашей сфере и других видах бизнеса. Но от деталей пока воздержусь.

«На первый взгляд производство выглядит четким алгоритмом работы, но решение задач кроется в подборе разных вариаций, сравнимых с непрогнозируемой жизнью»

«На первый взгляд производство выглядит четким алгоритмом работы, но решение задач кроется в подборе разных вариаций, сравнимых с непрогнозируемой жизнью»

О работе с друзьями и родными, деньгах, медитации и секретах бизнеса

— В одном из интервью вы говорили, что при создании и развитии компании нарушили все неписаные правила предпринимательства: не работай с друзьями и родственниками, всегда исходи из желания заработать и никому не доверяй. Продолжаете нарушать правила или эта модель стала преимуществом?

— Убедился, что можно работать и с супругой, и с братом. Здесь есть нюансы, но в основе человеческое уважение — неважно, жена ли это, друг, партнер. Важно слышать друг друга и уметь давать обратную связь. Бизнесы без этого сыпятся. Что касается желания заработать. Конечно, ПТК «Инжиниринг» — коммерческая организация, но деньги для меня никогда не были основой или ценностью. Мы же занимаемся тем, что зажигает, вдохновляет нас и работников.

— Сколько лет работаете в отрасли производства?

— В сфере проектно-конструкторской деятельности работаю уже 11 лет, начинал с должности конструктора на производстве.

— Как и почему выбрали для себя это направление? Какое у вас образование?

— Окончил МГТУ имени Баумана по специальности «электронные технологии в машиностроении» — это непрофильное образование для сегодняшней сферы работы. Так получилось, что я переехал в Казань и устроился в компанию, которая готовила технические решения для бетонных заводов. Мне показалось это интересным: живое производство, пользуется спросом, масса вариантов исполнения изделия.

— А что значит живое производство?

— На первый взгляд, производство выглядит четким алгоритмом работы, но решение задач кроется в подборе разных вариаций, сравнимых с непрогнозируемой жизнью. Это творчество в чистом виде, которым я занимаюсь и по сей день.

— Что вас вдохновляет в работе?

— Включенность команды, модель бизнеса, выбранное направление, трудные задачи и личный рост. Вдохновляют люди, которые с горящими глазами участвуют в работе компании, улучшают производственные участки, продукцию и гордятся результатом.

— Какие у вас личные цели?

— Ближайшая цель — уехать отдохнуть (смеется). Уже готовимся к этому и распределяем функции. Сотрудники планируют работу, готовятся к возможным трудностям. Часть задач, которые нельзя оставить, забираю с собой — от этого никуда. Всегда готов приехать с отдыха обратно, если придется.

— А хобби есть?

— Занимаюсь непрофессионально спортом для поддержания физической активности. Это плавание, бег, который погружает меня в состояние медитации, расфокусирует внимание. То есть тело и сознание словно отделяются друг от друга.

— И традиционный вопрос. Каковы три секрета в бизнесе?

— Первый — конкретная и сформулированная цель, четкое понимание задач и результатов. Второй — командная работа. Создать что-то ценное в одиночку не получится. Третий — работа над процессным, а не функциональным решением задач. Иначе говоря, сотрудникам надо показать, как их труд влияет на результат коллег и компании.

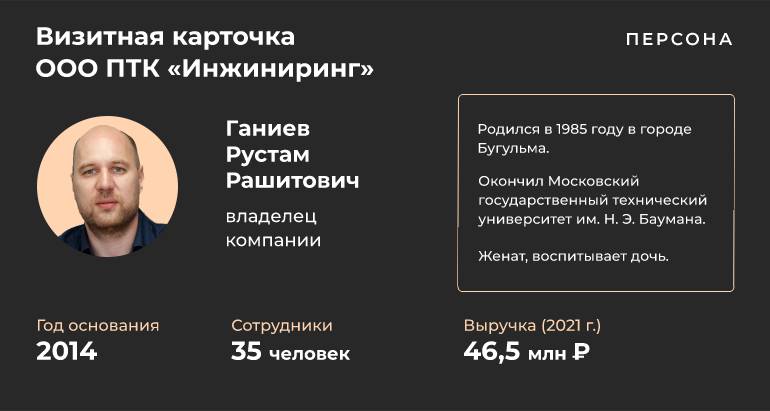

Визитная карточка компании

ООО ПТК «Инжиниринг». Выпускает промышленные конвейеры, станции фасовки, смесители, шнековые дозаторы, фасовщики золотоносного концентрата и другое промышленное оборудование.

Выручка за 2021 год — 46,5 млн рублей, прибыль — 1,6 млн рублей.

Число сотрудников — 35.

Год основания: 2014.

Визитная карточка руководителя

Ганиев Рустам Рашитович — владелец ООО ПТК «Инжиниринг». Родился в 1985 году в Бугульме.

Образование: Московский государственный технический университет им. Баумана (2010).

Карьера:

2010 — проектный менеджер, Москва.

2010–2011 — инженер-конструктор бетонных заводов, Казань.

С 2011 года по настоящее время — предприниматель.

Семейное положение: женат (воспитывает дочь).

Комментарии 3

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.