erid: 2SDnjcbfFcp

В мировом станкостроении Россия, увы, находится в роли даже не догоняющей, а плетущейся в хвосте. Можно ли исправить ситуацию? Прогрессивные примеры в стране точно есть. Например, компания «Татпромстан» выводит на рынок станок VS-100 с признаками уникальности даже по мировым меркам. О том, почему уповать на импортное не выход, при каких условиях появятся станки полностью из российских комплектующих и что бьет по станкостроению Татарстана, «БИЗНЕС Online» рассказал основатель ООО «Татпромстан» Ильдар Нуриев.

«Надо идти своим путем, в том числе делать то, чего сегодня не делают не только китайцы, но и европейцы»

«Надо идти своим путем, в том числе делать то, чего сегодня не делают не только китайцы, но и европейцы»

Крутой поворот российского станкостроения

— Ильдар Мухаматнурович, чтобы оценить состояние дел в отрасли, давайте проясним принципиальный момент: реально ли сделать современный станок из российских комплектующих?

— Реально, но качество будет неприемлемым. Например, если мы создадим такой станок для авиастроителей, на нем нельзя будет сделать деталь современных самолетов типа Ту-214 — только уровня Ту-104. Да, в России производят вполне конкурентоспособные компоненты, но это только около 30 процентов станка. Мы часто слышим такое распространенное пожелание: «Вот если бы вы сделали полностью российский станок, и он бы еще конкурировал по цене с китайским…» Но надо понимать: Китай способен поставлять вполне себе неплохое оборудование по очень низким ценам. Даже при равных исходных по комплектующим и трудозатратам мы только из-за более жесткой налоговой системы России сразу проиграем в цене 15–20 процентов.

— Получается, идея о национальном станкостроении иллюзорна?

— Вовсе нет. Уже предельно понятно: по параллельному импорту возможно получить почти любое оборудование, но это дорого и оставляет конечному пользователю проблемы по запчастям, обслуживанию и дистанционному контролю производителем своих станков. Что делать, покупать в Китае? Как показывают события последних месяцев, не очень надежный канал. Надо идти своим путем, в том числе делать то, чего сегодня не делают не только китайцы, но и европейцы.

— Трудно представить, что такие области вообще остались…

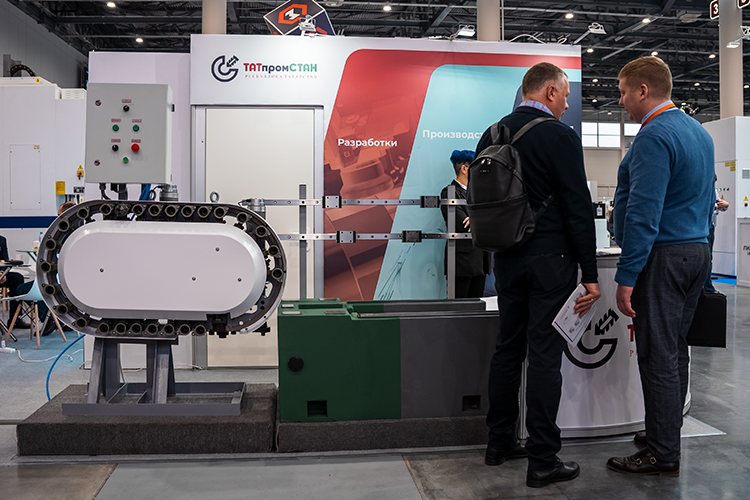

— Так до СВО и санкций само словосочетание «российское станкостроение» звучало совсем не серьезно. Подразумевалось: зачем заморачиваться, если есть Европа, Китай? Было даже как-то зазорно заниматься станкостроением, типа это баловство. А вот сейчас все поняли: иначе не выживем. Хотелось бы, чтобы санкции продлились еще лет 10, дали нам окрепнуть. В станкостроении сегодня крутой поворот в сторону создания почти всего спектра оборудования. Свой станок появился и у «Татпромстана» — VS-100. Наша разработка, наше производство, наша локализация. В мире такого станка нет.

«В станкостроении сегодня крутой поворот в сторону создания почти всего спектра оборудования»

«В станкостроении сегодня крутой поворот в сторону создания почти всего спектра оборудования»

— Звучит довольно неожиданно…

— Да, в нише фрезерных станков с ЧПУ изобрести что-то новое сложно, но мы смогли.

Сегодняшнее бурное развитие металлообработки привело к тому, что станков предприятия купили много, но работать на них некому и размещать их в существующих помещениях проблематично. Размеры среднестатистического станка — 3–3,5 метра на 2–2,5 метра. И метр-полтора надо оставить со всех сторон — для обслуживания. Причем если требуется добавить какой-то трансформатор или станцию очистки смазочно-охлаждающей жидкости, китайские коллеги не особо заморачиваются — просто ставят рядом. В итоге станок может занимать площадь до 50 квадратных метров. А мы сделали станок компактным — 2 на 1,5 метра. Все системы внутри, а их обслуживание — с одной стороны. Плюс станок высокоавтоматизированный — есть робот. Один из ключевых показателей — сколько станков может обслуживать один оператор. Обычно это один комплекс. У нас сегодня — до 4 станков. В следующем году хотим эту цифру довести до 10. То есть кратно экономим количество людей.

— Неужели до вас никто не додумался пойти таким путем?

— Вообще родоначальники этой идеи — немцы, и они ее реализуют, но на другого класса машинах, более крупных. А в массовом сегменте — там, где мы конкурируем с Китаем, — этого не делается. Плюс у нас была задача сделать станок не только компактным, но и автоматическим. Столь компактный станок с роботом — это действительно новое.

— Происхождение комплектующих?

— Из импортного: подшипники, шпиндель, шарико-винтовая пара. ЧПУ наше, но компоненты уровня микропроцессоров, конечно, покупные. Остальное наше, причем под «нашим» я подразумеваю и локализованные компоненты.

Если глобально, то для нас проблемы — вся электронная система станка, ЧПУ. Есть вопросы по подшипникам, точнее по шарикам. Это звучит на первый взгляд смешно, но в России нет круглых шариков, хотя еще 10 лет назад было несколько заводов. Если эти проблемы решить, мы сможем делать на 100 процентов российский станок.

— Сколько стоит ваше изделие?

— Базовый вариант — от 13 миллионов рублей. Рабочая машина — порядка 20 миллионов. С разного рода опциями — 30–50 миллионов рублей. По сути, продаем, по себестоимости.

— В чем смысл?

— На старте бизнеса это нормально — работать без прибыли. Мы потрудились — сконструировали, собрали образец. Станок получился хороший, теперь его надо выводить на рынок. Стараемся заинтересовать покупателя. Пошли даже на то, чтобы продавать компоненты: главное — увеличить оборот компании, чтобы сократить себестоимость. Сейчас это наша главная задача.

«Те, кто опирается на компетенции «Татпромстана», по большому счету спонсируют наши разработки»

«Те, кто опирается на компетенции «Татпромстана», по большому счету спонсируют наши разработки»

Почему китайские станкостроители благодарят Советский Союз

— Кто покупает ваши станки?

— Оборонка. Частные промышленные компании. Учебные заведения. Все они понимают, что китайское — это, как ни крути, импортное, то есть с приобретением и эксплуатацией станка появляется целый набор рисков. Некоторые говорят: «Да, вы дороже Китая, но готовы у вас покупать, потому что видим, что вы рядом, и мы уверены по запчастям, обслуживанию».

— Каковы объемы выпуска?

— В 2024 году — 10 станков, хотя планировали больше. Дело в том, что мы делали расчеты, ориентируясь на 2023-й, когда задача стояла на 30 станков, но не учли, что тогда была иная ситуация. В силу лавинообразных санкций многие заказчики были готовы покупать наше. Говорили: «Неважно, что дороже китайского, — только поставьте». Но постепенно позиция изменилась: «При прочих равных купим китайский — вы с ним не конкурируете по цене». Но кто-то остался — понял, что в эти вещи надо вкладывать. Спасибо им: те, кто опирается на компетенции «Татпромстана», по большому счету спонсируют наши разработки. Благодаря этим покупателям мы все силы сконцентрировали не на уговаривании заказчиков, а на проектировании станка, который был бы в чем-то уникальным, мог бы конкурировать с китайскими… В декабре показали VS-100 на выставке, получили хороший отзыв с рынка. В этом году хотим вернуться к планам по производству 30 станков.

— Сколько схожих по назначению станков выпускается в России?

— Порядка 400, при потреблении — 9 тысяч. Но глубина локализации вызывает вопросы — многие станки российские только на бумаге. Некоторые наши станкостроительные компании просто заказывают станки в Китае и при этом позиционируют себя российскими производителями: законодательство это позволяет — есть там такая сложная формула. Для этого заключается специальный инвестиционный контракт. Однако выполнение его условий — сложная задача, доступная лишь ограниченному числу компаний. Так и возникает ситуация, когда китайский станок стоимостью 20 миллионов рублей превращается в российский продукт ценой 80 миллионов.

И, говоря о ценах, надо обязательно упомянуть одну достаточно нелепую ситуацию. Мы знаем, что европейские и южнокорейские станки считаются выше китайских по классу, а потому продаются дороже. Между тем некоторые европейские и южнокорейские производители имеют свое производство в Китае. Там такой станок стоит те же 20 миллионов, а в России за южнокорейский бренд готовы заплатить 50 миллионов, думая, что это параллельный импорт. Я сам на заводе в Пекине фотографировал шильдики Made in Japan и Made in Korea.

— Китайцы, конечно, мощно рванули вперед. А у кого еще мы можем поучиться?

— У турок. У белорусов хорошая база — они не упали так, как мы, сохранили советское наследие. Не все в Союзе было идеально, но и не все было плохо. Недавно с директором одного казанского завода были в КНР, так вот, китайцы нас благодарили: если бы не советская школа, не было бы китайского станкостроения. В станкостроении Советский Союз забуксовал в 80-е, но тем не менее станки, которые делались в стране, были высокого качества, некоторые стали эталоном в своем сегменте на мировом рынке. Делали на совесть.

«Министерство промышленности и торговли Татарстана сумело зажечь интерес к теме еще у нескольких компаний — они в той или иной степени стали заниматься станкостроением. Это во многом и позволило нам создать VS-100»

«Министерство промышленности и торговли Татарстана сумело зажечь интерес к теме еще у нескольких компаний — они в той или иной степени стали заниматься станкостроением. Это во многом и позволило нам создать VS-100»

— Помимо «Татпромстана», в республике есть еще станкостроители-финалисты?

— Еще один, в другой нише. Не так уж мало, особенно если оба предприятия будут развиваться, выпускать станков по 500 в год. Что важно, министерство промышленности и торговли Татарстана сумело зажечь интерес к теме еще у нескольких компаний — они в той или иной степени стали заниматься станкостроением. Это во многом и позволило нам создать VS-100.

— Вы говорите — 500 станков. Но временами появляется информация о том, что в Татарстане станки будут делать тысячами. Как к этому относиться?

— Станкостроение сегодня стало, что называется, хайповой темой (кстати, это показательно), и я периодически слышу разные удивительные вещи. Российское профессиональное сообщество воспринимает их с недоумением, и это бьет по станкостроению республики. Оно только зарождается, и несколькими неудачными словами можно перечеркнуть годы работы.

Да, действительно, прозвучало: к 2030-му в Татарстане будут делать несколько тысяч станков в год. Тем, кто дает такие новости, неплохо бы конкретизировать, о каких станках идет речь — может быть, об упаковочных, балансировочных, пищевых? Станок — широкое понятие. Но для технологического суверенитета страны очень важны именно средства производства. Профессионалы это понимают, и, если мы будем давать неправильную информацию, наш рейтинг в этом сообществе будет падать, и с ним будет трудно находить общий язык.

Узнать стоимость, получить более подробную информацию или заказать станки можно по номеру телефона: 8 (917) 900-12-57

Комментарии 2

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.