«Затраты по некоторым позициям увеличились в 2–3 раза, по каким-то — на 20–30 процентов. Наше производство в самый пик просело на 10 процентов, не больше», — рассказывает президент ГК «Данафлекс» Айрат Баширов. Сложности с поставкой импортной химии вызвали скачок цен и на гибкую упаковку, хотя с падением курса евро ситуация нормализуется. О том, как компания наращивает долю на внутреннем рынке, через какие направления будет налаживаться экспорт и почему кошки не станут есть корм после смены рецептуры в упаковке, — в материале «БИЗНЕС Online».

Айрат Баширов: «Нам потребовалось заменить своих европейских поставщиков, которые ушли из России»

Айрат Баширов: «Нам потребовалось заменить своих европейских поставщиков, которые ушли из России»

«Пользуясь моментом, некоторые фирмы задирают свои цены»

— Айрат Робертович, расскажите, пожалуйста, испытывает ли «Данафлекс» сложности с поставкой каких-то веществ для производства упаковки?

— Мы выпускаем пленку из разных ингредиентов, в основном это полипропилен и полиэтилен. Но еще для производства нужны мастербатчи — добавки, которые придают некие функциональные свойства, такие как улучшенная свариваемость пленки, антизапотевание, барьерные и оптические свойства. Все это заложено в производстве самой пленки. Дальше из этой пленки нужно сделать упаковку. Для этого надо нанести на нее разные покрытия (допустим, распылить алюминий), затем склеить, чем-то залить. Все зависит от запроса заказчика. Для чипсов это один продукт, для кетчупа — другой. Соответственно, после того как мы произвели пленку, на нее наносится печать с дизайном, который согласован с клиентом. Здесь тоже используется малотоннажная химия: специальные марки клея и краски. В основном это продукты, которые не производились в России.

Нам потребовалось заменить своих европейских поставщиков, которые ушли из РФ. Это Dow Chemicals, Exxon Mobile, Borealis и другие. Начали ввозить эти вещества из Индии, Азии, Китая.

— Что вы скажете насчет цены и качества этих альтернатив?

— Все по-разному. Где-то цена существенно выше. Естественно, пользуясь моментом, некоторые фирмы задирают цены. Где-то качество не совсем то и требует дополнительных испытаний, адаптации. Это занимает очень много времени не только у нас, но и у заказчика. Особенно если продукты сложные. Например, упаковка для корма кошек. Если заменить что-то в обычной упаковке, то человек этого даже и не заметит, а животные очень тонко чувствуют, если, допустим, мы использовали не тот клей. И они не будут есть этот корм! Даже есть такое испытание, как поедаемость у кошек. А компонентов, которые требуют замены в упаковке, довольно много… Это наш самый сложный продукт, кстати говоря. Его разработка заняла несколько лет, «Данафлекс» — одна из трех компаний в Европе, которые могут такой продукт делать.

— Как эти сложности повлияли на ваше производство?

— По 90 процентам продуктов мы перестроили рецептуру. Да, это стало дороже, ведь мы начали больше платить за логистику. Есть ряд продуктов, по которым мы до конца не решили вопрос, потому что в России никто не может производить составляющие для них. Это те же самые корма для животных. Есть еще сложности с упаковкой для детского питания, они тоже не могут быть произведены из-за специальных клеев и красок.

— То есть по некоторым видам упаковки у вас остановлено производство?

— Да. Но клиенты этого не почувствовали. Во-первых, по контракту мы держим для них запас готовой продукции как раз на случай форс-мажора. Во-вторых, у нас были запасы этих клеев и красок. По каким-то маркам уже что-то закончилось. Но решения уже на подходе. Я думаю, с сентября мы сможем на 100 процентов возобновить все, что было. Все эти месяцы мы активно проводили испытания, искали новые варианты. Нашли, конечно. Сейчас это все на подходе.

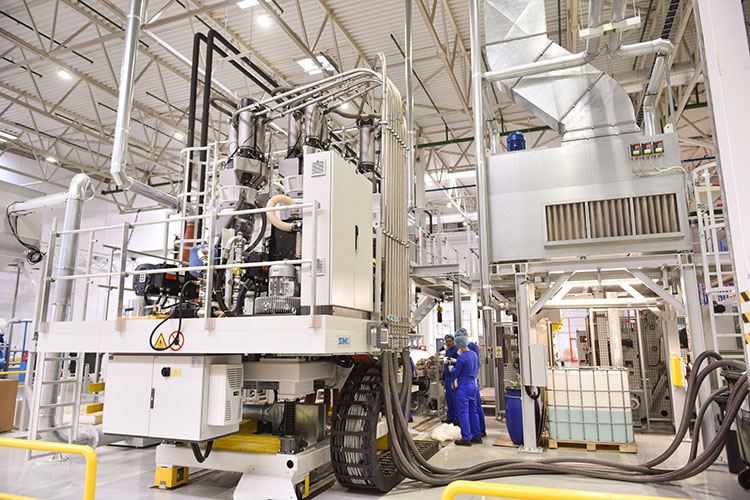

«Мы производим пленку из разных ингредиентов, в основном это полипропилен и полиэтилен»

«Мы производим пленку из разных ингредиентов, в основном это полипропилен и полиэтилен»

«По нашей вине никакие белые пакеты не продавались»

— На сколько у вас выросли затраты на производство продукции?

— Затраты по некоторым позициям увеличились в 2–3 раза, по каким-то — на 20–30 процентов. Наше производство в самый пик просело на 10 процентов, не больше. Сейчас мы уже выходим на уровень, который был до начала спецоперации. В планах серьезный рост.

— Выросли ли цены на вашу продукцию? Как на это реагируют клиенты?

— Мы стараемся объяснять причины роста цен, предоставляем четкую калькуляцию по затратам на логистику и ингредиенты. Где-то мы затраты делим, где-то перекладываем их на клиента. В апреле – июне у нас сильно ухудшилась экономика предприятий из-за роста курса валют. В марте мы закупали много импортного сырья на высоких курсах, опасались, что его потом не будет, и старались купить впрок. Когда мы запускали это сырье в производство, цены на него были намного выше прайсовых. Мы не могли это переложить на клиентов и приняли данные убытки на себя. Сейчас это сырье более-менее срабатывается, остатки уходят, заходит сырье, которое было приобретено по меньшему курсу евро, поэтому ситуация нормализуется, мы возвращаемся в свою доходность. В целом рост цен на нашу продукцию составил от 10 до 30 процентов, по каким-то позициям поднималось даже до 50 процентов. Но сейчас это нормализуется.

— Замечаете ли вы снижение спроса на упаковку?

— Нет. Более того, сегодня у нас в портфеле есть ряд проектов, которые мы не выпускаем только потому, что не решены вопросы с красками и клеем. Если бы сейчас все эти вопросы были решены, мы бы делали гораздо больше, чем до этого.

Кроме того, в настоящее время идет перераспределение рынка из-за ухода иностранных компаний из России. Ведь 15 процентов упаковки ввозилось из-за рубежа. Например, по детскому питанию бо́льшая часть упаковки поставлялась из Европы компанией «Гуалапак». Естественно, они сейчас не работают, оттуда не идет продукция. Таких примеров очень много. Все их клиенты пришли к нам. Но мы не можем сразу заместить деятельность всех предприятий, которые ушли из РФ. Первое время у нас ребята в отделе продаж сидели на работе до двух часов ночи, пытались помочь всем клиентам с заказами, просто чтобы у них заводы не встали. Мы прекрасно понимаем, какая ответственность лежит на нас. Мы должны обеспечить всю пищевую промышленность России.

По нашей вине никакие «белые пакеты» не продавались (из-за дефицита красок некоторые товары в магазинах стали реализовываться в белой упаковке — прим. ред.). Работали порой себе в ущерб, лишь бы помочь нашим клиентам, потому что это философия компании. Репутация для «Данафлекса» — главное.

«Затраты по некоторым позициям увеличились в 2–3 раза, по некоторым — на 20–30 процентов»

«Затраты по некоторым позициям увеличились в 2–3 раза, по некоторым — на 20–30 процентов»

«Завод сейчас в очень хороших руках»

— В 2019 году вы открыли завод DGPack в чешском городе Простиев. Как предприятие чувствует себя сейчас?

— Мы продали этот актив. Сделка была закрыта в конце июля. Действительно, с началом СВО у нас возникли проблемы с тем, чтобы элементарно перечислять туда деньги. Нам же нужно подпитывать дочернее предприятие. Банки не принимали платежи из России. Этот вопрос только недавно решился, после того как мы обратились в министерство финансов Чешской Республики. Потом перестали выдавать визы сотрудникам. Достаточно много человек от нас постоянно ездили в командировки, и они не смогли это делать. Но главный вопрос был в стабильности наших клиентов, это серьезные транснациональные компании, с которыми мы работаем и в РФ, и за рубежом. Чтобы не подвести их (так как эти риски вне зоны нашего влияния), в марте мы решили продавать актив.

— Кто стал новым собственником завода?

— Мы провели тендер, выбрали того, кто предложил максимальную цену. Это международная упаковочная компания Amcor, она родом из Австралии, европейская штаб-квартира находится в Цюрихе. Была сложная работа, множество переговоров, наняли серьезных юристов. Для нас это первый опыт продажи завода. Мы довольны тем, как это прошло и кто у нас купил. Наша компания в очень хороших руках.

Сумму сделки раскрывать не буду, но скажу, что продали завод по довольно хорошей цене. Конечно, если бы мы этот актив развивали и продавали на пике капитализации, когда он был полностью загружен… Там же была запланирована вторая очередь, в нее бы мы инвестировали дополнительно 30 миллионов евро. Но в моменте договорились нормально. Мы довольны тем, как все прошло. Компания сейчас в очень хороших руках.

Я не жалею, что мы открывали этот завод в Чехии. Мы получили огромный опыт — открыли предприятие с нуля, сделали его лучшим в Восточной Европе.

«Я не жалею, что мы открывали этот завод в Чехии. Мы получили огромный опыт — открыли предприятие с нуля, сделали его лучшим в Восточной Европе»

«Я не жалею, что мы открывали этот завод в Чехии. Мы получили огромный опыт — открыли предприятие с нуля, сделали его лучшим в Восточной Европе»

— От сердца отрывали?

— Как сказать, я же все-таки бизнесмен… Да, было такое, что мы вложили свою энергию. Там прекрасные люди работают, больше 150 человек. Вы не представляете, что такое найти в Чехии 150 человек, там жутко низкий уровень безработицы, ее практически нет. Каждый человек на вес золота. Особенно в том регионе, где мы присутствовали. Больших трудов стоило отобрать персонал. Сколько мы в них вкладывали труда и усилий! Но мы хорошо вышли из этого проекта.

— Вы сохраняете перспективу открытия новых заводов за рубежом?

— Да, конечно. Европы пока в повестке нет: это невозможно и не нужно. Будем концентрироваться на других направлениях. Рассматриваем несколько проектов в Турции. В марте десант из наших ребят там высадился, ведутся переговоры по площадкам с потенциальными партнерами. Там одна проблема — это большая инфляция, валюта дешевеет. Но бизнес как-то приспособился к подобному нормально, и все довольно хорошо работают. Мне очень нравится эта страна, я вижу в ней большой потенциал для развития.

— Каковы сроки данных проектов?

— В этом году планируем уже открыть, в ближайшие два месяца. Один проект на арендованных площадях, по второму пока станем думать, строить или арендовать. Это будут не такие масштабные инвестиции, в пределах 10 миллионов евро.

«Никто не станет просто так инвестировать, если не будет видеть от проекта финансовый результат»

«Никто не станет просто так инвестировать, если не будет видеть от проекта финансовый результат»

«Мы активно стараемся помогать таким компаниям»

— Хотелось затронуть такую тему, как дефицит малой химии в России. Как вы считаете, почему у нас не складывается эта отрасль?

— Две самые важные составляющие — это кадры и инвестиции. Чтобы запустить какой-либо проект, нужно понимать, каким может быть минимальный объем производства. Никто не станет просто так инвестировать, если не будет видеть от проекта финансовый результат. В данном плане сложно конкурировать с мировыми химическими концернами, которые продают во всех странах мира. Если все это еще умножить на проблему с длинными деньгами в России, такие проекты просто «не летят». Но это высокомаржинальная тема.

Чтобы разработать какой-то продукт, требуются месяцы, а то и годы. Конечно, пока нам проще перестроиться и начать закупку в других странах, что мы и делаем. В то же время наши компании, которые занимаются производством того же клея, получили больше возможностей на рынке. Цены стали выше, потребность возросла. Невозможность привезти и в срочном порядке перестроиться на аналоги позволяет предприятиям быстро запускать свой новый продукт. Мы видим, что в России активизировались местные компании, которые производили простенькие виды клеев и красок. Они начинают выходить на нас и говорить: «Ребята, давайте запустим такой-то продукт». Мы эти начинания поддерживаем. От нас нужны испытания, R & D, поддержка в плане знаний. Мы активно стараемся помогать таким компаниям, потому что, естественно, заинтересованы в том, чтобы это все производилось здесь.

— Есть мнение, что как раз потребители малой химии должны быть драйвером данного направления вплоть до создания совместных производств. Что вы думаете об этом?

—Я считаю, что каждый должен заниматься своим делом. Мы достаточно широко интегрированы, у нас несколько переделов. Мы же сами производим пленку, делаем пакеты. Мы интегрированы вверх и вниз чуть больше, чем обычные компании в России, которых несколько десятков. За счет этого у нас идет достаточно широкая интеграция на рынке. Мы, конечно, смотрим на дополнительные возможности, но в первую очередь фокусируемся на том, чтобы делать свою основную работу лучше других. Это наша стратегия. Мы рассматриваем варианты совместных производств, ведем переговоры с теми же самыми производителями клея, только планируем инвестировать не в производство, а в R & D. Нам это более интересно, видим в подобном большие перспективы. Сейчас ведем переговоры со швейцарской компанией о том, чтобы разрабатывать и отдавать на контрактное производство специальные марки клеев, которые сегодня исчезли с рынка.

— С татарстанскими компаниями работаете?

— Главная татарстанская компания, с которой мы сотрудничаем, — это СИБУР. У нас с ними целая программа по полимерным материалам. Мы видим, что у них есть очень большой интерес к сотрудничеству. У нас и так были хорошие контакты, но после поглощения ТАИФа они расширились. К нам сразу [после сделки] был визит руководителей холдинга, которые сказали: «Давайте дальше сотрудничать, мы видим в вас достойного партнеров для развития новых проектов. Давайте помечтаем, какие вы бы хотели проекты». Мне очень понравился такой подход. Раньше от татарстанских предприятий мы этого не чувствовали… А здесь такой правильный менеджмент, понятные прозрачные цели. Мы с удовольствием с ними сотрудничаем.

Комментарии 13

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.