«Если человек завозит в РФ на 98 процентов готовое изделие и прикручивает к нему один винтик — это российский производитель?» — рассуждает гендиректор челнинского предприятия НП «Хортум» Айрат Харисов. Он говорит, что трудно конкурировать с продукцией из Турции и Китая, где намного дешевле рабочая сила. Когда-то бизнесмен начинал свое дело с копирования технологий иностранных производителей, но быстро перешел к собственным разработкам. Сейчас его предприятие «Хортум» закрывает год с выручкой 511 млн рублей, выпускает более 100 тыс. компенсаторов в год и работает со всеми крупными застройщиками в России. В интервью «БИЗНЕС Online» коренной челнинец рассказал, как продолжает развиваться в родном городе, который считает лучшим на земле.

Айрат Харисов: «Если человек завозит в Россию на 98 процентов готовое изделие и прикручивает к нему один винтик — это российский производитель?»

О начале пути

— Айрат Магсумзянович, вы производите сильфонные компенсаторы. Звучит диковинно для рядового читателя. Для чего нужна ваша продукция?

— Наша продукция необходима, чтобы трубопроводные системы работали стабильно, проще говоря, чтобы в домах было отопление и вода. Во время эксплуатации под воздействием температуры трубопроводы удлиняются или укорачиваются. Наши изделия компенсируют эти процессы. Раньше для данных целей применяли п-образные компенсаторы, да и до сих пор применяют. Во многих районах Набережных Челнов их и сейчас можно увидеть.

— Почему от старого способа решили отказываться?

— П-образным компенсаторам требуется много земли, под них нужно строить большее количество опор, делать больше сварных швов, использовать больше металла под их изготовление, задействовать краны для монтирования и так далее. Это экономически невыгодно. Кроме того, в современных городах стесненные условия, зачастую устанавливать громоздкие конструкции нет места. Например, если говорить о жилищном строительстве, то застройщики с помощью нашей продукции снижают количество технологических квадратных метров, переводя их в жилую площадь. Если предположить, что за счет применения компенсаторов застройщик может дополнительно продать по 0,5 квадратного метра в каждой квартире, то представьте, сколько дополнительных «квадратов» наберется во всем доме.

— Сколько стоят ваши изделия?

— От 2 тысяч до 500 тысяч рублей. Есть изделия маленькие, размером с тюбик зубной пасты, а есть громоздкие, размером с половину легкового автомобиля.

— А как ваш предпринимательский глаз упал на сильфонные компенсаторы?

— Это не мы их выбрали, а они нас. Один из близких мне людей работал в сфере перепродажи сантехнических товаров. Он обнаружил спрос и недостаточное предложение на этом рынке. Данная продукция привозилась из-за границы и перепродавалась в России. Он предложил нам попробовать произвести пробную партию. У нас получилось, и мы продолжили работать в этом направлении. Когда объем заказов увеличился, мы завершили проект с грузоперевозками и сконцентрировались только на производстве компенсаторов.

— Вы начинали именно с грузоперевозок, почему решили уйти из такой сферы?

— Если рассказывать всю историю, то следует начать сначала. В 2007-м мы с моим старшим братом открыли ИП по грузоперевозкам хлеба. Через два года поняли, что направление неперспективно и нужно что-то менять.

У каждой отрасли есть потолок дохода, через который вы не перепрыгнете. Предположим, что машина приносит 1 тысячу рублей в час, а в сутках 24 часа, то есть больше 24 тысяч вы заработать не сможете. Тогда у нас было две «Газели», мы понимали, что достигли предела по доходу. Трудиться приходилось 7 дней в неделю, в основном самим. График работы у нас был, мягко говоря, непростой, просыпались в четыре утра. Когда накапливалась усталость и нужен был выходной, привлекали людей. Учитывая, что стоимость топлива и обслуживания росла, а тарифы на перевозку оставались прежними, реальные доходы снижались.

«Наша продукция необходима, чтобы трубопроводные системы работали стабильно, проще говоря, чтобы в домах было отопление и вода»

«Гаражные кооперативы — это прекрасный бизнес-инкубатор»

— Вы решили открыть производство в Челнах, на это имелись средства?

— Больших денег у нас не было, поэтому в 2009 году решили организовать производство в ПГК «Гараж-2000», тогда это было уместным решением. На мой взгляд, по сей день гаражные кооперативы — это прекрасный бизнес-инкубатор, причем для государства он бесплатный. Занимали деньги у всех, у кого могли, чтобы построить первый бокс и начать производство. Тогда получить кредит было сложно, хотя и сейчас не легче. Купили объект незавершенного строительства, то есть, по сути, приобрели фундамент, он обошелся примерно в 300 тысяч рублей.

— Сколько денег потребовалось для возведения первого бокса?

— Вложения в строительство первого гаража составили около 1,5 миллиона рублей. Мы начинали с небольшого гаража в 180 квадратных метров, а через четыре года у нас было уже 10 аналогичных гаражей. Учитывая, что они были двухэтажными, общая площадь составляла около 2,5 тысячи квадратных метров. Мы выкупали соседние свободные фундаменты и застраивали их. Все деньги вкладывали в производство.

— Сколько человек были с вами с самого начала?

— Первое время производили товары самостоятельно с братом и папой. Когда объемы увеличились, мы наняли первых работников, нас стало 7 человек. С нами до сих пор работает мой папа и еще несколько сотрудников с тех времен.

У брата в настоящее время уже своя компания в Татарстане — тоже по производству компенсаторов, но мы разделили потоки, у нас разные технические характеристики, направления и ценовая категория. Мы оба посчитали, что так будет правильнее.

— Из-за чего вы покинули «Гараж-2000»? Выросли из него?

— Из-за внутренней логистики. Изделия становились больше по габаритам, физически их было неудобно перемещать по производству. К тому же накапливались проблемы с недостаточностью мест хранения материалов и готовой продукции. В 2015 году мы начали поиски новой производственной площадки, рассмотрели несколько вариантов и решили переехать в КИП «Мастер».

«Сейчас у нас производство в 5,8 тысячи квадратных метров и административный корпус площадью 2,2 тысячи «квадратов»

— Почему выбрали эту площадку?

— Это отличная площадка для компаний, которые пережили этап создания и находятся на стадии роста. Работая в КИП «Мастер», предприниматели могут полностью сосредоточиться на производственных процессах и освободиться от бытовых проблем. Компаниям не нужно беспокоиться об охране, уборке или вывозе снега, вас обеспечивают теплом и всеми необходимыми ресурсами, причем по доступной цене за аренду.

Когда мы съезжали из ПГК «Гараж-2000», у нас было необходимое оборудование и где-то 35 сотрудников. С нулевой стадии бизнеса сразу перейти на КИП «Мастер» будет сложно, так как есть ограничения по минимальным квадратам площадей. Гаражные кооперативы в этом плане доступнее для начинающих предпринимателей, но в последнее время к ним ужесточаются требования, которые снижают возможность создания подобных нам предприятий.

— Как пошли дела на КИП «Мастер»?

— Все развивалось успешно, объемы росли, но буквально через год работы на этой площадке мы поняли, что нам снова становится тесно. Производство там располагалось на территории 1,8 тысячи квадратных метров, мы дополнительно арендовали пару складов. К сожалению, они не были сопряжены с основной производственной площадкой. Новую производственную территорию большей площади КИП «Мастер» мог предложить только на отдаленных территориях. Мы решили искать новые варианты.

— Поэтому вы приняли решение построить свое производственное здание?

— Да. Мы обратились в исполком города с просьбой выставить земельный участок на аукцион. Нам нужен был конкретный участок, так как знали, что на нем уже есть забитые сваи. В Советском Союзе там планировали возвести швейную фабрику. Мы смогли использовать часть свай, и это помогло немного сэкономить на строительстве. В 2016 году мы начали строительство, продолжая производить продукцию на КИП «Мастер». Возводились на свои деньги, но в конце строительства были вынуждены взять кредит, в 2020-м завершили все работы. Сейчас у нас производство в 5,8 тысячи квадратных метров и административный корпус площадью 2,2 тысячи «квадратов».

— Почему вы назвались «Хортум»?

— Хортум в переводе с турецкого — «рукав». Наш логотип — слон. У этого млекопитающего хобот как гибкое соединение.

Хортум в переводе с турецкого — «рукав»

От копирования у иностранных компаний до собственных разработок

— Чтобы что-то производить, нужно знать как. Откуда вы взяли технологии?

— Производство должно начинаться с успешных продаж. Вы не можете сначала построить завод, а потом пытаться что-то продать. Вы можете купить оборудование, нанять людей, но, не имея сбыта, просто получите затоваривание. Мы же начали локализовывать именно те позиции, которые пользуются спросом. Сначала у нас не было задачи построить научно-исследовательское предприятие, мы просто копировали технологии других производителей, в том числе иностранных. Для этого ездили по России и за границу, перенимали опыт. Посмотрев на отечественные и иностранные технологии, мы смогли выявить плюсы и минусы, определить оптимальные для нас производственные процессы.

— Недавно вы ездили в Китай. Смотрели технологии?

— Сейчас мы уже производим компенсаторы по своим разработкам, строим станки, вводим собственные технологии, но продолжаем ездить по миру в надежде увидеть что-то новое. В Китае мы побывали в третий раз, в последнюю поездку посетили пять городов, но пока ничего инновационного не увидели. Все же будем продолжать ездить. На российском рынке компенсаторов КНР занимает небольшую долю, но, посмотрев, что они производят внутри своей страны, я убедился, что у них это сильно развито. Они применяют компенсаторы даже в вентиляционных системах.

«Сейчас мы уже производим компенсаторы по своим разработкам, строим станки, вводим собственные технологии, но продолжаем ездить по миру в надежде увидеть что-то новое»

— Почему вы решили внедрять собственные технологии, а не продолжили копировать?

— Когда только начинали деятельность, базовый компонент компенсатора мы закупали в Турции, в России же брали трубы, потом все дорабатывали. В конце концов обнаружилась проблема: поставщики не могли выдерживать необходимые размеры, сказывалась и длительная логистика. Мы не могли прогнозировать производственный план. Это была одна из основных причин, почему решили локализовать здесь производство. Мы сами начали изготавливать станки для производства этих деталей. Потом поняли, что параметры немного отличаются и наше изделие обладает другими техническими характеристиками. Появилась необходимость построить свою испытательную лабораторию. С ней было проще менять технические характеристики и улучшать изделия. На сегодняшний день у нас порядка 6 патентов и более 500 видов продукции. Только в этом году мы получили два патента, а третий сейчас на стадии регистрации.

— Вы приглашали для строительства станков и разработки технологий профильных специалистов?

— Нет, мы сами со всем разбирались. Для этого нужно просто захотеть.

«На сегодняшний день у нас порядка 6 патентов и более 500 видов продукции»

— То есть все, что стоит у вас на производстве, построено вами?

— Мы не производим полностью все оборудование. Какое-то проще купить. Если мне нужен телефон, я не буду его изобретать, потому что это будет слишком долго и дорого. Я просто пойду и куплю его. Есть универсальные станки, но есть оборудование, которое специфично только для нашей отрасли. Например, по производству сильфона. Оно не производится и не продается в России, приобрести его можно только на заказ за границей, но мы решили изготавливать его сами. На сегодняшний день такого количества станков для формования сильфона, как у нас, нет ни у одного производителя в России.

— Вы продаете свои станки?

— Нет. Это все равно что выстрелить самому себе в ногу.

— Что вы стараетесь улучшать в компенсаторах?

— Задача производителя — при сохранении потребительских свойств изделия снизить его стоимость. К примеру, за счет уменьшения металлоемкости. Вы тратите меньше металла, соответственно, ваше изделие дешевле, выигрываете на тендерах. Также можно внести какие-то инновационные решения. Например, недавно мы запатентовали изделие, в котором в 5 раз увеличено количество циклов срабатывания. Это то же самое, как если кто-то сможет произвести автомобиль, ресурс которого будет в 5 раз больше, чем у конкурентов.

— Чье сырье вы покупаете?

— Преимущественно российское. Более того, все, что мы можем купить в Челнах, мы приобретаем здесь. Например, работаем с «Татпрофом» — покупаем алюминиевые профили для своей продукции. Мы стараемся поддерживать того, кто рядом, плюс это облегчает логистику. Единственное сырье, которые мы привозим из-за границы, — нержавеющая лента. К сожалению, нужную нам по характеристикам и по приемлемой цене в России не производят.

«У нас клиенты по всей России и из стран СНГ»

О клиентах, конкурентах и сотрудниках

— Кто ваши клиенты?

— Организации по жилищному строительству, теплосетевые компании и промышленные предприятия, в производственной цепочке которых есть технологические трубопроводы. К примеру, такие есть у нефтеперерабатывающих производств. У нас клиенты по всей России и из стран СНГ. Были поставки в Молдову, там заказывали нашу продукцию для технологических трубопроводов, но из-за СВО они временно прекратились.

— Есть ли конкуренты?

— Если смотреть по всей РФ, то есть порядка пяти крупных заводов, производящих аналогичную продукцию. В Татарстане таких нет, но есть в соседнем Башкортостане. Правда, они производят не всю номенклатуру, которая имеется у нас. У каждого завода своя специфика, мы производим практически во всех областях.

— На какое место поставите себя среди них?

— Сложно определить. Но для жилищного строительства «Хортум» — самое крупное предприятие в России с точки зрения занимаемых площадей и количества сотрудников. Мы поставляем свою продукцию всем крупным застройщикам РФ.

«Для жилищного строительства «Хортум» — самое крупное предприятие в России с точки зрения занимаемых площадей и количества сотрудников»

— Сколько у вас человек в штате?

— На самом заводе порядка 76 человек. У нас работают только профессионалы. Наши инженеры создают новые конструкции, а также помогают потребителям при проектировании.

— Полагаем, и вы сталкиваетесь с кадровым голодом. Как привлекаете сотрудников?

— Предлагаем зарплату выше, чем на рынке. Во-вторых, предоставляем хорошие условия труда. У нас есть спортзал, комната отдыха, большая парковка, также мы проводим выездные мероприятия. В-третьих, стараемся роботизировать процессы для сокращения трудоемкости, чтобы один человек за одну единицу времени мог производить больше продукции.

«Наши инженеры создают новые конструкции, а также помогают потребителям при проектировании»

— Вы берете сотрудников только с образованием?

— Желательно, но не останавливаемся на этом шаге, мы создаем внутреннюю академию на предприятии, чтобы человек мог прийти и обучиться базовым навыкам в кратчайшее время. Специалистов своего дела на рынке не хватает. Если честно, я пока не вижу вариантов решения кадрового дефицита в городе.

— На сколько процентов удалось автоматизировать процессы?

— Если говорить о токарной группе, то примерно на 60 процентов. Если говорить о сварочных процессах, то примерно на 20 процентов. У нашего продукта есть своя специфика, мы неоднократно общались с компаниями, которые внедряют промышленных роботов. Ни одна из них не смогла предложить приемлемые по цене варианты решения наших задач. Сейчас мы завершаем цикл своих испытаний, получилось добиться сокращения времени сварочных процессов по некоторым продуктам в 2 раза. В 2024 году планируем масштабировать успешный опыт и нарастить роботизацию до 60–70 процентов по предприятию в целом.

«Мы создаем внутреннюю академию на предприятии, чтобы человек мог прийти и обучиться базовым навыкам в кратчайшее время»

— Как вы считаете, почему на предприятиях не хватает людей?

— Могу предположить причину на примере Набережных Челнов. Проблемы с кадрами начались в городе примерно в 2014 году с образования ТОРа (территория опережающего развития — прим. ред.), а сейчас они только усугубляются. В Челны пришли производители других регионов, они начали создавать новые рабочие места, а людей при этом больше не стало. Руководители предприятий вынуждены предлагать зарплату выше, но это не решает проблему. Проходит небольшой промежуток времени, и уже другое предприятие, испытывающее кадровый голод, вынуждено поднять зарплату. В итоге сотрудник уходит туда. И так по кругу. Все это приводит к увеличению издержек, растет себестоимость, товары компании становятся неконкурентоспособными. Подобное приводит к тому, что «слабые» компании полностью уходят с рынка.

— Вы положительно оцениваете появление ТОРа в автограде?

— Челны — уникальный город, зарплаты у нас приближаются к столичным, а стоимость квадратного метра жилья намного меньше, чем в крупных городах. Местные власти создали благоприятную среду для горожан. Именно Наиль Магдеев со своей командой добился того, что Челны первыми в России получили статус ТОРа. Появились новые инвесторы, открылись новые производства, что и привело к кадровому голоду, но у любой медали две стороны.

Из положительного: кадровый голод вынуждает предприятия искать варианты модернизации производственных процессов. Думаю, в будущем местные предприниматели, нашедшие успешные решения, окажутся на голову конкурентоспособнее, чем бизнесмены из других регионов, которые пока не столкнулись с этой проблемой. К примеру, там, где энергоносители стоят дорого, всегда развиваются энергоэффективные технологии. Кроме того, если цена топлива становится высокой, появляются новые модели автомобилей, сначала гибридные, потом полностью электрические. Это все двигатель прогресса, так что высокая стоимость рабочей силы в долгосрочной перспективе даст положительные результаты.

«Я хочу, чтобы моя страна была сильная, могла сама себя обеспечить и ни от кого не зависеть»

Как везут из-за границы и переклеивают этикетки

— Как на ваш бизнес повлияли санкции и начало СВО?

— Стало сложнее покупать комплектующие к иностранному оборудованию. По параллельному импорту покупать дороже на 20–30 процентов, но мы ищем альтернативные варианты.

— Вы познакомились с компенсаторами через перепродажу из Турции. Сейчас турки работают с Россией?

— В РФ привозят много турецких компенсаторов, просто клеят на них российские этикетки и реализуют продукцию под видом отечественной. На сегодняшний день 70 процентов рынка компенсаторов для жилищного строительства с точки зрения брендов — это иностранцы, которые завезли [продукцию] из-за границы и приклеили российские этикетки.

— Был ли повышенный спрос на вашу продукцию из-за санкций?

— Нет. Мы ожидали, что это произойдет благодаря тому, что в последнее время решили отдавать приоритет российским товарам перед импортными. Но к сожалению, из-за размытости термина «отечественный производитель» потребитель вводится в заблуждение. Рассмотрим такую ситуацию: есть конкурент, который говорит, что является российским производителем, мы открываем его карточку в открытых источниках, а там видно, что у него работают два человека и нет производственных ОКВЭДов (общероссийский классификатор видов экономической деятельности — прим. ред.).

Тут возникает вопрос: российский производитель — это кто? Если человек завозит в РФ на 98 процентов готовое изделие и прикручивает к нему один винтик — это российский производитель? Нужно понимать, что отечественным предприятиям сложно конкурировать в части стоимости рабочей силы с тем же Китаем или Турцией. По моей оценке, стоимость рабочей силы там в 2 раза меньше, чем у нас.

— Почему тогда вы не откроете производство там, раз этот вариант выгоднее?

— Сегодня это легкий путь, завтра может быть наоборот. Обстоятельства постоянно меняются. Если привозите что-то из-за границы, вы всегда привязаны к курсу валют. Вы не можете контролировать себестоимость и прогнозировать ее на длительный период. Никто не знает, какие санкции объявят в тот или иной момент и сможете ли вы вообще отправить деньги за товар. Но главная причина в том, что я патриот. Хочу, чтобы моя страна была сильная, могла сама себя обеспечить и ни от кого не зависеть. Хочу, чтобы российские предприниматели работали с другими странами потому, что им это выгодно, а не потому, что у нас нет других вариантов.

«Мы стали производить распределительные коллекторы, потому что у нас уже налажен контакт с застройщиками по части компенсаторов»

О планах на будущее

— Недавно вы стали производить распределительные коллекторы. Это ваша разработка?

— Мы начали осваивать данное направление в прошлом году, а в этом уже реализуем продукцию. Не так много, как хотелось бы, но все-таки продажи пошли. Для производства коллекторов используем уже имеющиеся наработки и общепринятые стандарты. Какое-то оборудование у нас было, какое-то изготовили сами. К примеру, мы автоматизировали процесс сварки. Сейчас наша задача — снизить трудоемкость, чтобы новый продукт был дешевле.

— Многие компании производят и коллекторы, и компенсаторы?

— Нет. Мы стали производить распределительные коллекторы, потому что у нас уже налажен контакт с застройщиками по части компенсаторов. Теперь можем предлагать им еще один продукт, который они точно используют.

— Сколько продукции вы производите?

— Больше 100 тысяч компенсаторов в год. Ежегодно мы прирастаем по выручке примерно на 20 процентов, но на 2024 год ставим себе задачу обеспечить прирост на уровне не менее 40 процентов.

«Ежегодно мы прирастаем по выручке примерно на 20 процентов»

— Какие у вас еще планы по развитию компании?

— У нас есть масштабный проект, под который мы застраиваем площади. В 2023 году начали застраивать 700 квадратных метров, в 2024-м в планах начать возведение производственного корпуса на 3 тысячи «квадратов». Но пока об этом рано говорить. Мы планируем расширяться, производить больше и увеличивать линейку выпускаемой продукции. Естественно, достигать этого станем за счет роботизации. В Челнах нет другого пути развития. Также рассматриваем варианты открыть производство за пределами Татарстана, когда будем к этому готовы.

— Вы помогаете городу?

— По возможностям и запросам. В текущем году оказали спонсорскую поддержку ХК «Челны». Когда есть возможность, помогаем финансированием при проведении ежегодных городских мероприятий. Также мы ежемесячно отчисляем деньги детскому дому. У нас уже на автомате это происходит.

«Идти в ногу со временем, учиться и автоматизировать все, что только можно»

О любви к Челнам и заразительных примерах

— У вас техническое образование?

— Я родился и учился в Челнах. Окончил «ТИСБИ» по специальности «банковское дело» с отличием, хотя в школе был троечником. По специальности я так и не работал. В 2008 году случился банковский кризис, перспективы найти работу в этой отрасли были небольшие. К тому же на тот момент у нас было ИП, мы понимали, что такое зарабатывать деньги, и трудоустраиваться клерком с небольшим доходом было уже неинтересно.

— Почему вы не уехали из Челнов?

— Я считаю, что это самый лучший город на земле, в нем есть все необходимое для жизнедеятельности. Понятно, что хорошо там, где нас нет, но, если вы внимательно посмотрите и сопоставите объективные факторы, тогда поймете, что у нас все благополучно. В нашем городе строятся театры, хорошие и просторные дороги, здесь есть все, чтобы человек был счастлив и развивался и в профессиональном, и в личностном плане.

— Вы сами из обеспеченной семьи?

— Мама всю жизнь проработала в бухгалтерии в тукаевской больнице. Папа работал на КАМАЗе, после пожара на заводе двигателей он ушел в небольшое частное предприятие. С тех пор как мы начали производить компенсаторы, он работает с нами.

— В ходе интервью сложилось впечатление, что вы оптимист.

— Стараюсь им быть. Когда вы улучшаете мир, люди это видят и тоже пытаются сделать его лучше. Когда мы строили наше здание, то хотели сделать его красивым не только внутри, но и снаружи. На мой взгляд, у нас получилось. Мы ставили цель показать, что современное производство — это красивое и технологичное предприятие. После завершения строительства нашего корпуса один из соседей обновил внешний вид своего здания. В текущем году тому же примеру последовал собственник еще одного объекта.

— Какие у вас увлечения?

— Хотелось бы, чтобы они были, но пока на них нет времени. Я тружусь где-то по 12–14 часов в день 6 дней в неделю, в воскресенье выходной. Встаю примерно в 7 часов утра, чтобы по пути на работу отвезти детей в школу. У меня их трое.

— Наш традиционный вопрос: три секрета успешного бизнеса?

— Первое — хорошая команда. Второе — убрать стереотип, что что-то невозможно. Возможно все, а на невозможное нужно просто больше времени. Третье — идти в ногу со временем, учиться и автоматизировать все, что только можно.

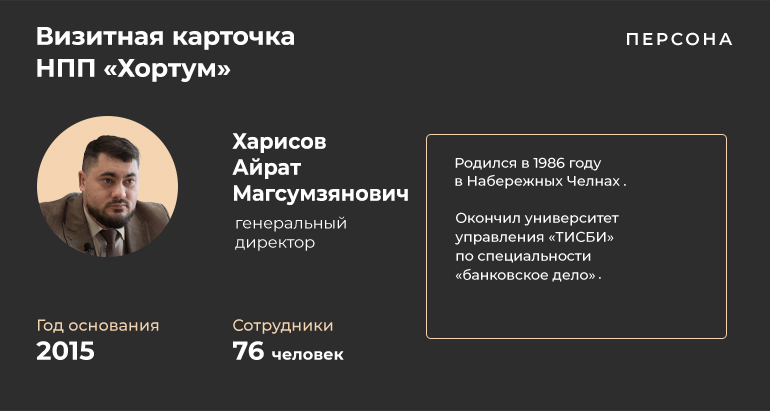

Визитная карточка

НПП «Хортум»

Харисов Айрат Магсумзянович — генеральный директор.

- Год основания — 2015.

- Сотрудники: 76 человек.

- Оборот за 2023 год — 511 млн рублей.

- Родился в 1986-м в Набережных Челнах.

- Окончил университет управления «ТИСБИ» по специальности «банковское дело».

- Женат, трое детей.

Комментарии 4

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.