«На причале рядом с заводом имени Горького оборудование грузится на баржу, вверх по Волге идет до Санкт-Петербурга или по Беломорканалу в Мурманск», — рассказывает управляющий директор «Казанькомпрессормаша» Ильнур Сагдиев об испытательном стенде для производства сверхмощных компрессоров. Комплекс стоимостью 12 млрд рублей строится сейчас в Зеленодольске — аналогов в России ему нет. О том, какую помощь государство окажет мегапроекту, почему собственник впервые за долгие годы решил выплатить себе дивиденды и как казанский завод поддерживает материнская Группа ГМС, — в первом большом интервью для «БИЗНЕС Online».

В июле 2012 года контроль над «Казанькомпрессормашем» получило московское АО «Группа ГМС»

В июле 2012 года контроль над «Казанькомпрессормашем» получило московское АО «Группа ГМС»

Почему мы взяли это интервью?

«Казанькомпрессормаш» (ККМ), расположенный на улице Халитова и давший название ближайшей железнодорожной станции (Компрессорный), начали строить вскоре после Великой Отечественной войны — весной 1947 года, а уже в июне 1951-го с него был отгружен первый поршневой кислородный компрессор. Сегодня предприятие называется АО «Казанькомпрессормаш», оно занимается производством высокотехнологичного компрессорного оборудования, на заводе трудятся 1 740 человек.

В июле 2012 года контроль над «Казанькомпрессормашем» получило московское АО «Группа ГМС». Это крупный российский машиностроительный холдинг, в состав которого входят как производители промышленных насосов, центробежных и винтовых компрессоров и широкой линейки нефтегазового оборудования, так и проектные институты и инжиниринговые компании. Предприятия группы, помимо Татарстана, расположены в Московской, Орловской и Тюменской областях, а также в Беларуси. Крупнейшими бенефициарами Группы ГМС называют Владимира Лукьяненко и Германа Цоя.

Правительство РТ в лице государственного «Связьинвестнефтехима» продало Группе ГМС весь пакет акций, а право «золотой акции», ранее принадлежавшее республике, было отменено. Решение о продаже объяснялось тем, что завод в то время был оснащен устаревшим оборудованием, на модернизацию которого требовались сотни миллионов рублей.

Новый московский хозяин вскоре поменял руководство завода — на тот момент бессменный гендиректор Ибрагим Хисамеев был снят с должности, его заменил бывший замдиректора по маркетингу Евгений Ибрагимов. Рулить ККМ Ибрагимову пришлось недолго, в 2014-м ГМС «переманил» у КМПО Ильнура Сагдиева. Что характерно, и КМПО, и «Казанькомпрессормаш» завязаны на контракты с газовиками. Сообщалось, что группа ориентировалась прежде всего на профессиональные качества и опыт Сагдиева. То, что кандидат оказался местным, рассматривалось как дополнительное преимущество, но не было решающим фактором. Однако именно после назначения директором ККМ выходца с КМПО компании наконец сумели наладить стратегическое партнерство.

За годы работы предприятием было выпущено несколько тысяч единиц компрессорного оборудования

За годы работы предприятием было выпущено несколько тысяч единиц компрессорного оборудования

48-летний Сагдиев в 1998 году окончил КАИ им. Туполева по специальности «авиационные двигатели и энергетические установки». В этом же вузе в 2013-м получил образование по специальности «экономика и управление на предприятии (машиностроение)». Вся карьера топ-менеджера связана с машиностроением. В 2008 году пришел на Зеленодольский машиностроительный завод (входит в КМПО), где прошел путь от инженера-технолога до директора филиала. С 2014-го является управляющим директором АО «Казанькомпрессормаш» (ККМ).

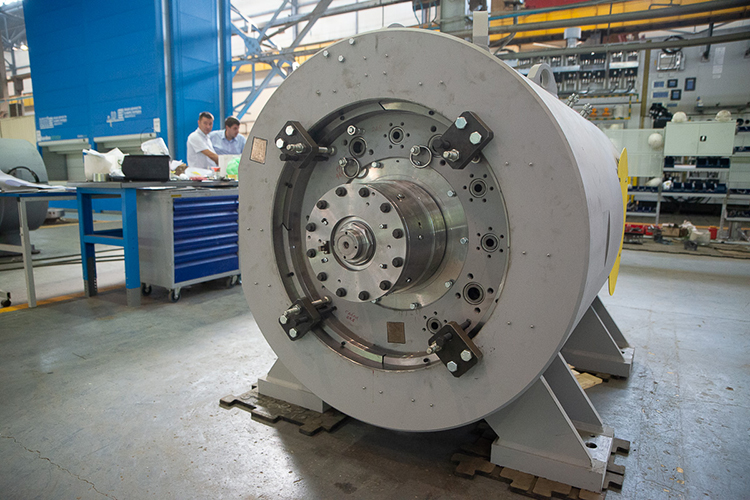

Сегодня «Казанькомпрессормаш» изготавливает центробежные, винтовые компрессоры, газоперекачивающие и турбодетандерные агрегаты и запасные части к ним. За годы работы предприятием было выпущено несколько тысяч единиц компрессорного оборудования, которое работает на космодроме Восточный, магистральном газопроводе «Сила Сибири», НПЗ по всей России. С 2012 по 2023 год у завода многократно выросли объемы заказов: выручка предприятия увеличилась с 2,3 млрд до 13,1 млрд рублей.

Стоит заметить, что «Казанькомпрессормаш» все эти годы вел достаточно закрытую информационную политику, это первое интервью, которое Сагдиев дал нашему изданию за 10 лет своей работы на заводе.

Ильнур Сагдиев: «Мы приобрели участок у КМПО в его филиале на Зеленодольском машиностроительном заводе. Сейчас там идет активное строительство. Фундаментные работы завершены. В настоящее время ведется монтаж каркаса производственного корпуса»

Ильнур Сагдиев: «Мы приобрели участок у КМПО в его филиале на Зеленодольском машиностроительном заводе. Сейчас там идет активное строительство. Фундаментные работы завершены. В настоящее время ведется монтаж каркаса производственного корпуса»

Испытательный стенд высотой с 14-этажный дом

— Ильнур Ильдарович, сразу хочется спросить о вашем новом мегапроекте — Группа ГМС вложит почти 12 миллиардов рублей в строительство комплекса по испытанию сверхмощных компрессоров для сжижения природного газа. В чем его необходимость?

— Речь идет о комплексе по производству и испытанию компрессорных агрегатов СПГ большой мощности. До этого года максимальная мощность нашего оборудования составляла 25 мегаватт. Со стороны «Газпрома» и «Новатэка» появился заказ на производство компрессоров большой мощности — до 130 мегаватт. Мы этим занимаемся. Данные компрессоры находятся на стадии производства, примерно через полгода планируем выпустить опытный образец. Уже заключены договоры на поставку с выпуском 12 единиц компрессорных агрегатов. Создание комплекса является стратегически важным инвестиционным проектом в России. Освоенная у нас продукция позволит заместить оборудование таких компаний, как Baker Hughes (США), Mitsubishi Heavy Industries Compressor Corporation (MCO, Япония), Siemens (Германия), SBW (КНР).

Конструктивно это совершенно другой уровень оборудования как по массе, так и по габаритам. Технически его невозможно произвести в Казани в собранном виде — есть инфраструктурные ограничения. Вывезти основное оборудование из центра столицы РТ тоже будет проблематично. Поэтому мы долго рассматривали разные площадки и выбрали Зеленодольск. Как будет выглядеть процесс? В Казани мы производим комплектующие и детали, собираем узлы. Отдельные узлы и элементы поступают на производственные мощности в Зеленодольск. Там мы собираем компрессор и проводим испытания. Стенд с закрытым газовым контуром позволит провести испытания в условиях, максимально приближенных к реальным. Там возможно воспроизвести имитацию работы в реальных условиях, как у заказчика. Когда мы подтверждаем параметры компрессора по газодинамике и механике, готовим его к отправке — красим, «наводим марафет», упаковываем.

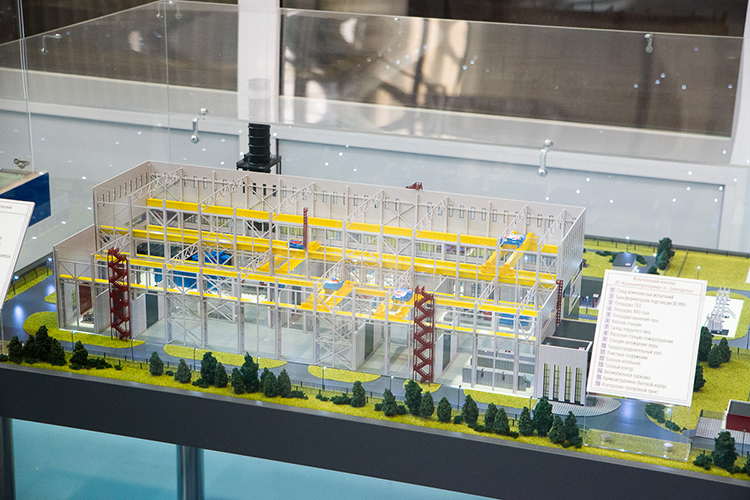

Макет испытательного стенда в Зеленодольске

Макет испытательного стенда в Зеленодольске

— Как выглядит дальнейшая логистика?

— Отгружать готовые изделия с производственной площадки в Зеленодольске будут специализированные организации, которые занимаются нестандартными перевозками негабаритных и крупнотоннажных грузов. На низкопольных тралах оборудование спустят вниз по Волге. На ро-ро-причале рядом с заводом имени Горького оборудование грузится на баржу, вверх по Волге идет до Санкт-Петербурга или по Беломорканалу в Мурманск.

— В России кто-то еще компрессоры такой мощности выпускает?

Аналогов комплексу в стране на данный момент не существует. Во-первых, компрессоры такой мощности производятся впервые. Во-вторых, сама производственная площадка будет беспрецедентных масштабов.

Площадь самого производственного комплекса — 9 тысяч квадратных метров, он будет состоять из двух пролетов. В одном пролете происходит сборка оборудования, в другом — испытания. Высота по верхней точке — 42 метра (сравнимо с 14-этажным домом — прим. ред.). В корпусе будут использоваться грузоподъемные механизмы 200–400 тонн.

— Чьи технологии и оборудование используете в проекте?

— Основное оборудование, участвующее в техпроцессе, отечественное. Охладители газа и 400-тонные краны берем в Китае, в России их просто не производят. По соотношению цены и качества и срокам наши китайские товарищи нас пока не подводят. Технологии испытания полностью наши.

— На какой стадии строительство сейчас?

— Мы приобрели участок у КМПО в его филиале на Зеленодольском машиностроительном заводе. Сейчас там идет активное строительство. Фундаментные работы завершены. В настоящее время ведется монтаж каркаса производственного корпуса.

— Откуда финансы на проект?

— Из собственных оборотных средств и кредитов. Без помощи государства частному бизнесу такие проекты в одиночку невозможно реализовать. Часть технологического оборудования будет закуплена с привлечением средств федерального бюджета. В декабре 2022 года мы заключили соглашение с минпромторгом России о предоставлении субсидии. Согласно постановлению, бюджетные средства в рамках инвестиционного проекта разрешено направлять в том числе на расходы на подготовку лабораторного, исследовательского комплекса, закупку исследовательского, испытательного, контрольно-измерительного и вспомогательного оборудования. То есть на строительство мы эти деньги не сможем потратить, такие работы ведем за свой счет. Отдельно хочу выразить слова благодарности раису Татарстана Рустаму Нургалиевичу [Минниханову] за активную поддержку и личное участие в решении ключевых вопросов.

Нам предстоит построить инженерную инфраструктуру в Зеленодольске, точнее электроснабжение на 80 мегаватт. Совместно с исполкомом города Зеленодольска мы обратились в ВЭБ.РФ с заявкой на возможность софинансирования строительства инфраструктуры. Сейчас заявка находится на рассмотрении.

«Сейчас мы делаем заказы, которые «продадим» в конце 2025-го – начале 2026-го»

«Сейчас мы делаем заказы, которые «продадим» в конце 2025-го – начале 2026-го»

Первые дивиденды за 12 лет!

— Чем обусловлено снижение финансовых показателей в 2023 году — по оборотам на треть и по чистой прибыли в 2,3 раза?

— Нужно учитывать сложность и масштабы реализуемых проектов. Время от начала производства до выпуска продукции составляет от 16 месяцев и более в зависимости от сложности изделия и нашей загрузки. Сейчас мы делаем заказы, которые «продадим» в конце 2025-го – начале 2026-го. Так как работаем в системе отчетности РСБУ, мы не закрываем объемы процентным выполнением. Но через время «стреляет» несколько миллиардов рублей единовременно. Поэтому кажется, что в 2023-м был провал по выручке. Поэтому, если сравнивать предыдущие годы, сначала идет скачок, потом снова спад, и вновь скачок. Так, планируемый объем реализации в 2024 году составляет 30,7 миллиарда рублей (на 134% больше, чем в 2023-м — прим. ред.). Мы не серийное производство, чтобы выпускать по 50 мелких компрессоров в месяц и понимать, что плюс-минус рост на 5–10% реализации будет.

«Группа ГМС приобрела «Казанькомпрессормаш» в 2012 году и за весь период до 2024-го предприятие не выплачивало дивиденды акционерам, все заработанные средства направлялись на развитие предприятия»

«Группа ГМС приобрела «Казанькомпрессормаш» в 2012 году и за весь период до 2024-го предприятие не выплачивало дивиденды акционерам, все заработанные средства направлялись на развитие предприятия»

— «Казанькомпрессормаш» принял решение — впервые за долгие годы — выплатить дивиденды за 2023-й и первое полугодие 2024-го. Сумма выплат, судя по открытым источникам, 5 миллиардов рублей. В связи с чем возникла необходимость вывода средств в качестве дивидендов?

— На данный момент есть только одно официальное решение общего собрания акционеров общества о выплате дивидендов по итогам 2023 года — в сумме 2,6 миллиарда рублей. В отношении выплаты дивидендов по результатам первого квартала 2024-го пока есть лишь рекомендация совета директоров, которая будет рассматриваться на внеочередном общем собрании акционеров, то есть окончательное решение еще не принято. После выплаты 2,6 миллиарда рублей дивидендов в 2024 году накопленная прибыль на конец 2024-го планируется в размере 5 миллиардов рублей.

Группа ГМС приобрела «Казанькомпрессормаш» в 2012 году и за весь период до 2024-го предприятие не выплачивало дивиденды акционерам, все заработанные средства направлялись на развитие завода. Напомню, за это время осуществлено капитальных вложений на общую сумму более 6 миллиардов рублей. В настоящее время ККМ вышел на стабильный уровень прибыльности, и мы считаем, что выплата дивидендов акционерам не повлияет на осуществление предприятием своей текущей хозяйственной деятельности. Выплата дивидендов проводится в связи с реструктуризацией владения холдинговой компанией группы, которая обусловлена в том числе ее переходом в юрисдикцию Российской Федерации и не связана с планируемыми изменениями в налоговом законодательстве. Источником выплаты дивидендов является накопленная прибыль предыдущих налоговых периодов, а выплату части дивидендов планируется осуществлять уже в новом налоговом режиме, если соответствующее решение будет принято внеочередным общим собранием акционеров общества.

«Надо отметить, что мы сейчас выполняем проекты комплексной поставки. То есть делаем не чисто компрессоры, а компрессорные установки, газоперекачивающие агрегаты»

«Надо отметить, что мы сейчас выполняем проекты комплексной поставки. То есть делаем не чисто компрессоры, а компрессорные установки, газоперекачивающие агрегаты»

«У нас всегда весело и интересно. Получается, что выпускаем каждый раз новую продукцию»

— Как вы сказали, «Казанькомпрессормаш» с 2012 года входит в машиностроительный холдинг «Группа ГМС». Расскажите, чего удалось достичь за этот период?

— Во-первых, все, что наработано до 2012-го предыдущим руководством предприятия, было сохранено и приумножено. Хочу поблагодарить и выразить уважение своим предшественникам и всем ветеранам завода.

Во-вторых, у нас многократно растут объемы заказов. Выручка предприятия выросла с 2,3 миллиарда рублей в 2012 году до 13,1 миллиарда по итогам 2023-го (по РСБУ — прим. ред.), то есть более чем в 6 раз. За этот же период Группа ГМС вложила больше 6 миллиардов рублей в развитие завода — техническое перевооружение и модернизацию, приобретение нового оборудования, капитальный ремонт имеющейся дорогостоящей техники. Мы приобрели более 100 единиц прогрессивного высокотехнологичного оборудования.

«Успех нашего предприятия заключается в симбиозе с научно-проектным центром АО «НИИтурбокомпрессор им. Шнеппа» (также входит в Группу ГМС), с которым мы представляем единый комплекс»

«Успех нашего предприятия заключается в симбиозе с научно-проектным центром АО «НИИтурбокомпрессор им. Шнеппа» (также входит в Группу ГМС), с которым мы представляем единый комплекс»

Успех нашего предприятия заключается в симбиозе с научно-проектным центром АО «НИИтурбокомпрессор им. Шнеппа» (также входит в Группу ГМС), с которым мы представляем единый комплекс. Такая интеграция позволяет нам работать по принципу полного цикла: разрабатывать, производить и поставлять компрессорное оборудование любого уровня сложности и комплектации. Надо отметить, что мы сейчас выполняем проекты комплексной поставки. То есть делаем не чисто компрессоры, а компрессорные установки, газоперекачивающие агрегаты. Можно сказать, что «Казанькомпрессормаш», войдя в состав холдинга в 2012 году, начал новый этап своего развития и на сегодняшний момент является одним из ведущих производителей компрессорного оборудования и полнокомплектных решений для различных отраслей промышленности в России и странах СНГ.

Группа ГМС — российский машиностроительный холдинг, в состав которого входят как производители промышленных насосов, центробежных и винтовых компрессоров и широкой линейки нефтегазового оборудования, так и проектные институты и инжиниринговые компании. В структуре группы — четыре специализированные бизнес-единицы: «Промышленные насосы», «ГМС Компрессоры», «Нефтегазовое оборудование и проекты», «Технологии переработки нефти и газа». В компании работают более 10 тыс. человек. Главный офис находится в Москве. Предприятия группы расположены в Московской, Орловской и Тюменской областях, Республике Татарстан, а также в Республике Беларусь.

В 2022 году сообщалось, что кипрская HMS Hydraulic Machines & Systems Group PLC (HMS Group) продала своему основному акционеру, АО «ГМС Холдинг», 100% акций российского актива — АО «Группа ГМС». Как сообщила HMS Group, сумма сделки составила 2,7 млрд рублей. По данным HMS Group на 31 декабря 2021 года, «ГМС Холдинг» владел 71,5% акций группы. Среди бенефициаров АО — Владимир Лукьяненко и Герман Цой.

Выручка группы в 2023-м выросла на 42% до 61,9 млрд рублей, показатель EBITDA вырос за отчетный год более чем в 2 раза до 8,6 млрд рублей за счет роста обоих направлений деятельности группы (основная деятельность и крупные проекты). Прибыль за 2023 год составила 5,1 млрд рублей.

— Кто еще производит такое оборудование? За счет чего конкурируете?

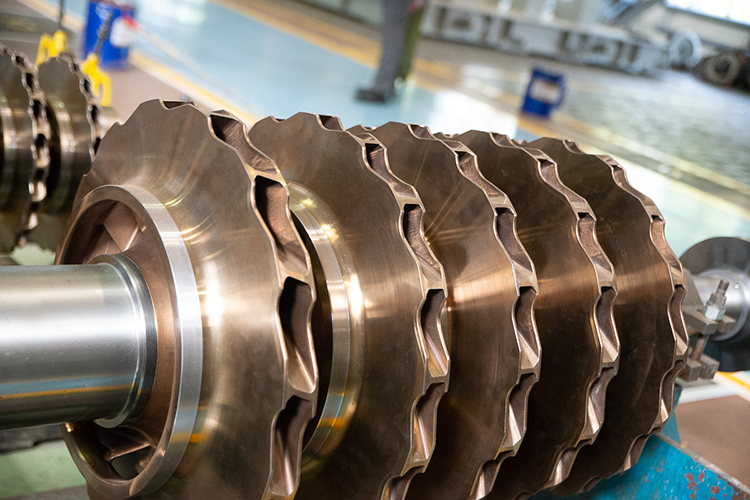

— У нас есть коллеги в Санкт-Петербурге, Перми, Пензе. Мы занимаем весомую долю российского рынка. Уникальность «Казанькомпрессормаша» в том, что мы выпускаем не серийное оборудование. Каждый наш компрессор — это индивидуальное изделие, отвечающее требованиям заказчика. Что такое серийная продукция? Ты один раз что-то спроектировал и начинаешь это размножать. В процессе производства выявляются какие-то недостатки, их устраняют… Этот процесс идет непрерывно. Но в целом конструкция постоянно одна и та же. Мы работаем иначе. Заключаем договор с заказчиком, конструкторы института под индивидуальные требования проектируют компрессоры, газоперекачивающие агрегаты, потом мы их производим. После заключения нового контракта история повторяется по новой: работаем с заказчиком с учетом уже других требований и пожеланий. Поэтому у нас всегда весело и интересно (смеется). Получается, что выпускаем каждый раз новую продукцию.

«Все, что наработано до 2012 года предыдущим руководством предприятия, было сохранено и приумножено»

«Все, что наработано до 2012 года предыдущим руководством предприятия, было сохранено и приумножено»

АО «Казанькомпрессормаш» более 70 лет изготавливает центробежные, винтовые компрессоры, газоперекачивающие и турбодетандерные агрегаты и запасные части к ним. Сейчас у нас идет новая эра развития. С 2019 года мы занимаемся технологиями производства сжиженного природного газа (в 2019-м компания изготовила главный газоперекачивающий агрегат для технологии «Новатэка» по производству СПГ «Арктический каскад» — прим. ред.).

— С какими отраслями и заказчиками работаете?

— Поставляем для различных отраслей промышленности: нефтегазовой, химической, горнодобывающей отраслей, атомной и тепловой энергетики и ЖКХ. Наши крупные заказчики — это «Газпром», «Новатэк», «Роснефть», плотно работаем с «Татнефтью». Также поставляли газоперекачивающие агрегаты на «Силу Сибири».

«АО «Казанькомпрессормаш» более 70 лет изготавливает центробежные, винтовые компрессоры, газоперекачивающие и турбодетандерные агрегаты и запасные части к ним»

«АО «Казанькомпрессормаш» более 70 лет изготавливает центробежные, винтовые компрессоры, газоперекачивающие и турбодетандерные агрегаты и запасные части к ним»

— Но якорный заказчик — это, наверное, все-таки «Газпром»?

— Исторически у нас сложилось два основных покупателя — это «Газпром» и «Новатэк». Ключевые проекты, в которых мы участвуем сейчас, — это завод СПГ в Усть-Луге («Газпром») и «Мурманский СПГ» («Новатэк»). С ними мы вошли в историю по созданию крупнотоннажных компрессорных установок для отечественных технологий СПГ.

Проект строительства комплекса по переработке и сжижению газа реализуют «Газпром» и «Русгаздобыча» (оператор — «Русхимальянс», на паритетной основе принадлежит «Газпрому» и «Русгаздобыче»). Проект предусматривает создание в районе морского порта Усть-Луга (Ленинградская область) интегрированного комплекса по переработке и сжижению природного газа. Сырьем для него выступит газ Надым-Пур-Тазовского района (Ямало-Ненецкий автономный округ). Ежегодно на комплексе будет перерабатываться 45 млрд куб. м газа, производиться 13,1 млн т сжиженного природного газа (СПГ), до 3,6 млн т этановой фракции, до 1,7 млн т сжиженных углеводородных газов и 0,13 млн т пентан-гексановой фракции. Оставшийся после переработки природный газ (18,9 млрд куб. м) будет направляться в газотранспортную систему «Газпрома».

Усть-Лужский комплекс должен стать крупнейшим газоперерабатывающим предприятием в России и лидером по объему производства СПГ в Северо-Западной Европе. Инвестиции в строительство комплекса по переработке этансодержащего газа в Усть-Луге составят 4,915 трлн рублей, следует из паспорта проекта. При этом кабмин РФ внес проект в перечень реализуемых за счет фонда национального благосостояния (ФНБ), из которого он будет профинансирован на 900 млрд рублей.

Возведением «Мурманского СПГ» занимается «Новатэк». Как сообщал председатель правления компании Леонид Михельсон, новый завод будет снабжаться газом с собственной сырьевой базы «Новатэка» на юге полуострова Гыдан. Конечная производительность составит 20,4 млн т СПГ в год. По прогнозам, производство на первых двух линиях мурманского завода начнется к концу 2027-го, а запуск последней линии запланирован на 2029 год.

— Экспортное направление есть?

— Да, этим занимается департамент реализации продукции в страны СНГ и дальнего зарубежья. На экспорт приходится всего 5 процентов от общего объема нашей реализации. Поставляем в бывшие страны СНГ, Узбекистан, Казахстан, Азербайджан, Беларусь. Недавно отгрузили продукцию в Иран.

«Наша компания стала развивать направление реверс-инжиниринга, обратного проектирования и изготовления запасных частей на центробежные, винтовые компрессоры и турбодетандеры»

«Наша компания стала развивать направление реверс-инжиниринга, обратного проектирования и изготовления запасных частей на центробежные, винтовые компрессоры и турбодетандеры»

«Обратный инжиниринг растет семимильными шагами!»

— Если говорить о рынке, какая раньше была доля импорта в России? Как после 2022 года изменился баланс?

— Будет неправильно сказать, что заказчики не хотели покупать отечественное оборудование. У технических процессов есть лицензиары. Зарубежные лицензиары прописывают в контрактах зарубежное оборудование. С уходом изготовителей компрессорного оборудования из недружественных стран произошло перераспределение рынка в пользу российских изготовителей и изготовителей из дружественных государств.

«Сложности определенно возникли, но они успешно решаются путем переориентации на рынок китайского оборудования»

«Сложности определенно возникли, но они успешно решаются путем переориентации на рынок китайского оборудования»

Действительно, за последние 20–30 лет в Россию было поставлено большое количество компрессорного оборудования. Это было связано с внедрением новых технологий и политикой компаний-поставщиков. Конечно, все это оборудование требует технического обслуживания и обеспечения запасными частями для поддержания технической надежности и безопасности. Поэтому наша компания стала развивать направление реверс-инжиниринга, обратного проектирования и изготовления запасных частей на центробежные, винтовые компрессоры и турбодетандеры.

Обратный инжиниринг растет семимильными шагами! Более того, мы даже предлагаем заказчикам модернизацию с улучшением характеристик старого импортного оборудования.

— Возникли ли у вас сложности с поставкой оборудования или запчастей на фоне санкций? Как решали эти вопросы?

— Сложности определенно возникли, но они успешно решаются путем переориентации на рынок китайского оборудования. В Китае есть предприятия, которые научились делать достойное оборудование, не уступающее по качеству ведущим европейским производителям. Основной ориентир тем не менее остается у нас на отечественных производителей, которые уделяют особое внимание качеству, эффективности своей продукции, развивают свои производства и расширяют номенклатуру в рамках импортозамещения.

— В 2022 году с вами судился немецкий Siemens из-за долгов за газовые турбины. Чьи турбины вы используете сейчас?

— В 2022-м у нас не было судебных разбирательств с Siemens, имелись судебные споры с дочерним обществом Siemens в России по договорам оказания услуг, и они завершены заключением сторонами мировых соглашений. В новых проектах делаем упор на турбины российских производителей — Объединенной двигателестроительной корпорации (ОДК, входит в «Ростех» — прим. ред.) и Казанского моторостроительного производственного объединения (КМПО). Также рассматриваем варианты поставок турбин из дружественных стран, например Китая.

«Наше предприятие, как и многие другие предприятия Казани, столкнулось с проблемой нехватки кадров»

«Наше предприятие, как и многие другие предприятия Казани, столкнулось с проблемой нехватки кадров»

«За 6 месяцев обучаем вчерашнего повара или курьера работе на станке с программным управлением»

— В прошлом году «Казанькомпрессормаш» попал в список предприятий РТ с нехваткой рабочих. Какой у вас дефицит кадров? Каких специальностей вам не хватает?

— Да, наше предприятие, как и многие другие предприятия Казани, столкнулось с проблемой нехватки кадров. Решение вопросов импортозамещения, выполнение государственных оборонных заказов существенно изменили конъюнктуру рынка труда в регионе. У нас есть дефицит и по рабочим профессиям, и по специалистам и руководителям, в настоящее время дефицит составляет более 200 рабочих мест (всего на заводе 1 740 работников — прим. ред.). В 2024 году мы существенно повысили уровень заработной платы, ее рост за пять месяцев 2024-го к 2023-му составил 24 процента, в настоящее время средняя заработная плата на предприятии — более 100 тысяч рублей. Для восполнения создавшегося дефицита мы ведем активную работу с ссузами, вузами и активно обучаем сами в рамках имеющейся у нас лицензии на образовательную деятельность.

«Работаем и по привлечению персонала из других регионов, налаживая контакты с местными центрами занятости населения»

«Работаем и по привлечению персонала из других регионов, налаживая контакты с местными центрами занятости населения»

— Какие дополнительные меры принимаете?

— Ни для кого не секрет, что в последнее время у нас существенно обновился станочный парк оборудования, значительно вырос парк оборудования с программным управлением. Как следствие, выросла потребность в операторах станков с ЧПУ (числовым программным управлением — прим. ред.), по которым тоже имеется большой дефицит на рынке труда. Для решения проблемы мы разработали две образовательные программы подготовки операторов станков с ЧПУ. Одна для тех, кто уже имеет знания по механической обработке на универсальном оборудовании. Вторая программа позволяет провести обучение и подготовить за 6 месяцев, условно, вчерашнего повара или курьера работе на станке с программным управлением. При этом на время обучения мы устанавливаем ежемесячную стипендию в размере 61,6 тысячи рублей и компенсируем питание. За каждым учеником закрепляется опытный наставник, инструктор. Да, есть те, кто не справляется с обучением, но процент успешно сдавших квалификационный экзамен достаточно высок.

«Совместно с вузами ведем активную профориентационную работу, также заключаем целевые договоры на подготовку специалистов, причем существенная доля обучающихся — это дети наших работников»

«Совместно с вузами ведем активную профориентационную работу, также заключаем целевые договоры на подготовку специалистов, причем существенная доля обучающихся — это дети наших работников»

Работаем и по привлечению персонала из других регионов, налаживая контакты с местными центрами занятости населения. Где не можем закрыть дефицит самостоятельно либо если увеличение объема работ имеет локальный характер, мы привлекаем персонал на условиях аутстаффинга. Совместно с вузами ведем активную профориентационную работу, также заключаем целевые договоры на подготовку специалистов, причем существенная доля обучающихся — это дети наших работников.

— Спасибо за интервью.

Комментарии 10

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.